Produkte

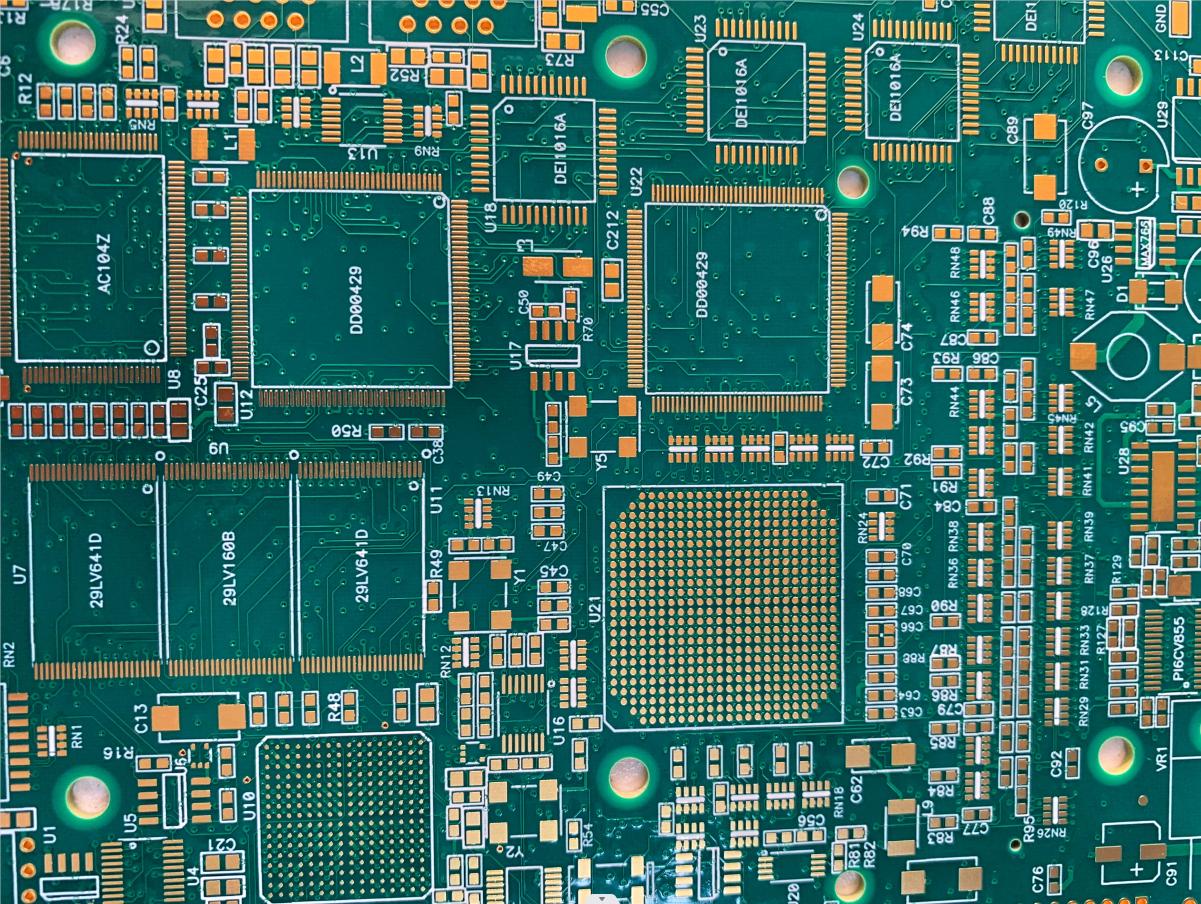

18 Layer HDI für Telekommunikation mit speziellem Kupfer -dicker Reihenfolge

| Schichten | 18 Schichten |

| Brettdicke | 1,58MM |

| Material | FR4 TG170 |

| Kupferdicke | 0,5/1/1/0,5// 0,5/1/1/0,5/0,5/1/1/0,5 Unzen |

| Oberflächenbeschaffung | REIG Au -Dicke0,05Äh; Ni -Dicke 3um |

| Min -Loch (mm) | 0,203 mm |

| Min leitende Breite (mm) | 0,1 mm/4mil |

| Min Line Space (MM) | 0,1 mm/4mil |

| Lötmaske | Grün |

| Legendenfarbe | Weiß |

| Mechanische Verarbeitung | V-Scoring, CNC-Mahlen (Routing) |

| Verpackung | Antistatische Tasche |

| E-Test | Flugsonde oder Vorrichtung |

| Akzeptanzstandard | IPC-A-600H Klasse 2 |

| Anwendung | Kfz -Elektronik |

Einführung

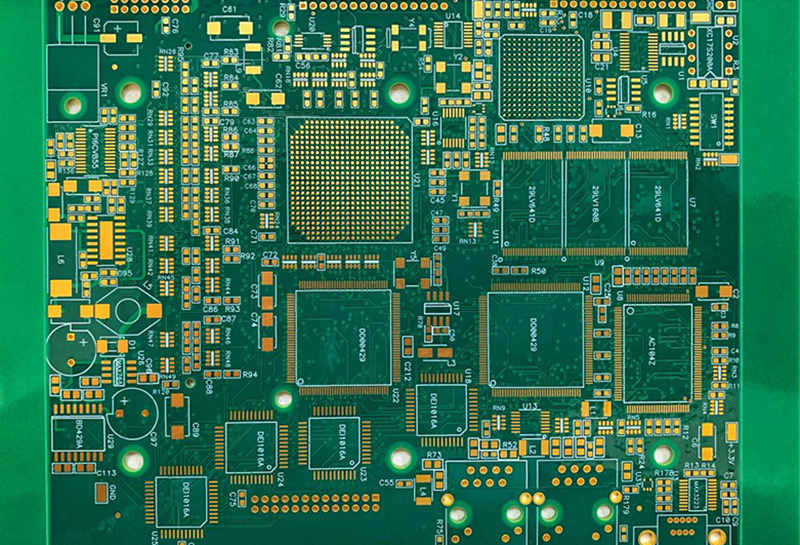

HDI ist eine Abkürzung für die Verbindungs mit hoher Dichte. Es ist eine komplexe PCB -Designtechnik. Die HDI -PCB -Technologie kann gedruckte Leiterplatten im PCB -Feld verkleinern. Die Technologie bietet auch eine hohe Leistung und eine größere Dichte von Drähten und Schaltkreisen.

Übrigens sind HDI -Leiterplatten unterschiedlich ausgelegt als normale Druckschaltplatten.

HDI -PCBs werden von kleineren Vias, Linien und Räumen angetrieben. HDI -PCBs sind sehr leicht, was eng mit ihrer Miniaturisierung zusammenhängt.

Andererseits ist HDI durch Hochfrequenzübertragung, kontrollierte redundante Strahlung und kontrollierte Impedanz auf der PCB gekennzeichnet. Aufgrund der Miniaturisierung des Verwaltungsrates ist die Boarddichte hoch.

Mikrovias, blinde und vergrabene Vias, hohe Leistung, dünne Materialien und feine Linien sind alle Kennzeichen von HDI -gedruckten Leiterplatten.

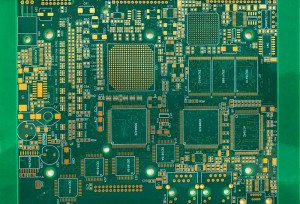

Ingenieure müssen ein gründliches Verständnis des Designprozesses für Design und HDI -Leiter haben. Mikrochips auf HDI -gedruckten Leitertafeln erfordern während des gesamten Montageprozesses besondere Aufmerksamkeit sowie hervorragende Fähigkeiten zum Löten.

In kompakten Designs wie Laptops, Mobiltelefone sind HDI -PCB in Größe und Gewicht kleiner. Aufgrund ihrer kleineren Größe sind HDI -PCBs auch weniger anfällig für Risse.

HDI Vias

VIAS sind Löcher in einer PCB, mit denen verschiedene Schichten in der PCB elektrisch angeschlossen werden. Durch die Verwendung mehrerer Ebenen und das Anschließen mit VIAS reduzieren die PCB -Größe. Da das Hauptziel eines HDI -Boards darin besteht, seine Größe zu verringern, sind VIAS einer der wichtigsten Faktoren. Es gibt verschiedene Arten von Löchern.

THrough Loch über

Es durchläuft die gesamte Leiterplatte von der Oberflächenschicht bis zur unteren Schicht und wird als via bezeichnet. Zu diesem Zeitpunkt verbinden sie alle Schichten der gedruckten Leiterplatte. VIAS nimmt jedoch mehr Platz ein und reduziert den Komponentenraum.

Blindüber

Blinde Vias verbinden die äußere Schicht einfach mit der inneren Schicht der Leiterplatte. Keine Notwendigkeit, die gesamte Leiterplatte zu bohren.

Durch

Begrabene VIAS werden verwendet, um die inneren Schichten der PCB zu verbinden. Begrabene VIAS sind von außen nicht von außen sichtbar.

Mikroüber

Mikro -Vias sind die kleinste über die Größe von weniger als 6 mil. Sie müssen Laserbohrungen verwenden, um Mikro -Vias zu bilden. Grundsätzlich werden Mikrovien für HDI -Boards verwendet. Dies liegt an seiner Größe. Da Sie eine Komponentendichte benötigen und keinen Platz in einer HDI -Leiterplatte verschwenden können, ist es ratsam, andere gemeinsame VIAS durch Mikrovias zu ersetzen. Darüber hinaus leiden Mikrovias aufgrund ihrer kürzeren Fässer nicht unter Problemen mit thermischer Expansion (CTE).

Stackup

HDI-PCB-Stack-up ist eine schichtweise Organisation. Die Anzahl der Schichten oder Stapel kann nach Bedarf bestimmt werden. Dies könnten jedoch 8 Schichten bis 40 Schichten oder mehr betragen.

Die genaue Anzahl der Schichten hängt jedoch von der Dichte der Spuren ab. Mehrschichtige Stapel können Ihnen helfen, die PCB -Größe zu reduzieren. Es reduziert auch die Produktionskosten.

Um die Anzahl der Ebenen auf einem HDI -Leiter zu bestimmen, müssen Sie übrigens die Spurengröße und die Netze auf jeder Schicht bestimmen. Nachdem Sie sie identifiziert haben, können Sie den für Ihr HDI -Board erforderlichen Ebenenstackup berechnen.

Tipps zum Entwerfen von HDI -PCB

1. Auswahl der genauen Komponenten. HDI -Boards benötigen SMDs mit hoher Stiftzahl und BGAs kleiner als 0,65 mm. Sie müssen sie mit Bedacht auswählen, da sie über Typ-, Spurenbreiten- und HDI-PCB-Stapel beeinflussen.

2. Sie müssen Microvias auf dem HDI -Board verwenden. Auf diese Weise können Sie den doppelten Platz eines oder anderen Platzes erhalten.

3.. Materialien, die sowohl effektiv als auch effizient sind, müssen verwendet werden. Es ist entscheidend für die Herstellbarkeit des Produkts.

4. Um eine flache PCB -Oberfläche zu erhalten, sollten Sie die Via -Löcher füllen.

5. Versuchen Sie, Materialien mit der gleichen CTE -Rate für alle Schichten auszuwählen.

6. Achten Sie genau auf das thermische Management. Stellen Sie sicher, dass Sie die Schichten ordnungsgemäß entwerfen und organisieren, die überschüssige Wärme richtig auflösen können.