Produkte

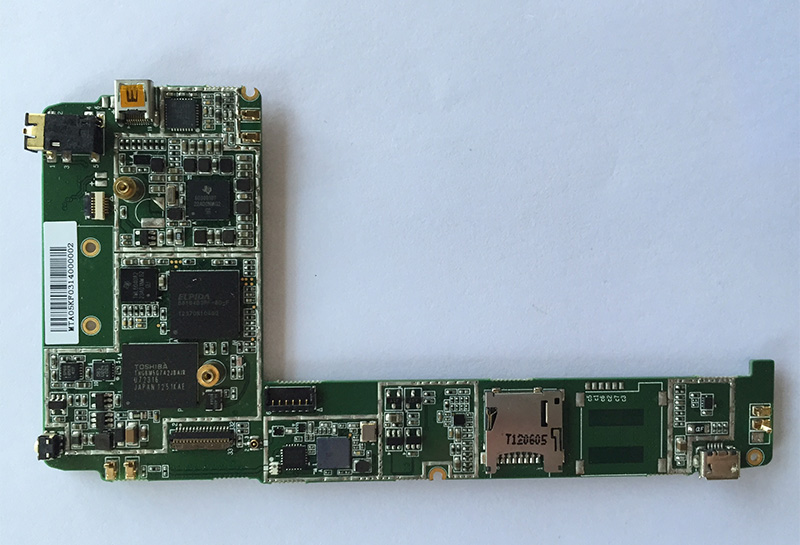

Hauptscheibe der Telekommunikations -Handy -Hauptplatine zusammenstellen Produktion

Dies ist ein PCB -Montageprojekt für den Hauptbaord des Handy. Unterhaltungselektronik, von Audioprodukten bis hin zu Wearables, Spielen oder sogar virtueller Realität, werden alle immer mehr verbunden. Die digitale Welt, in der wir leben, erfordert ein hohes Maß an Konnektivität und fortschrittliche Elektronik und Fähigkeiten, selbst für die einfachsten Produkte, die Benutzer weltweit befähigen. Als Automobil -Elektronikunternehmen und Automobil -PCBA -Hersteller können wir bei Anke qualitativ hochwertige Dienste in Engineering, Design und Prototyping erbringen.

| Schichten | 10 Schichten |

| Brettdicke | 0,8 mm |

| Material | Shengyi S1000-2 FR-4 (TG ≥ 170 ℃) |

| Kupferdicke | 1oz (35um) |

| Oberflächenbeschaffung | Enig Au Dicke 0,8 um; Ni -Dicke 3um |

| Min -Loch (mm) | 0,13 mm |

| Min leitende Breite (mm) | 0,15 mm |

| Min Line Space (MM) | 0,15 mm |

| Lötmaske | Grün |

| Legendenfarbe | Weiß |

| Brettgröße | 110*87 mm |

| PCB -Baugruppe | Mischoberflächenmontagebaugruppe auf beiden Seiten |

| ROHS erfüllte sich | Prozessfreier Montageprozess |

| Mindestkomponentengröße | 0201 |

| Gesamtkomponenten | 677 pro Brett |

| IC Packge | BGA, QFN |

| Haupt -IC | Texas Instruments, Toshiba, über Semiconductor, Farichild, NXP, ST, Linear |

| Prüfen | AOI, Röntgen-, Funktionstest |

| Anwendung | Telekommunikations-/Unterhaltungselektronik |

SMT -Montageprozess

1. Platz (Heilung)

Seine Aufgabe ist es, den Patch -Kleber so zu schmelzen, damit die Oberflächenmontagekomponenten und die PCB -Karte fest miteinander verbunden sind.

Die verwendete Ausrüstung ist ein Aushärtungsofen, der sich hinter der Platzierungsmaschine in der SMT -Linie befindet.

2. Wiederaufnahme

Seine Aufgabe ist es, die Lötpaste zu schmelzen, damit die Oberflächenmontagekomponenten und die PCB -Karte fest miteinander verbunden sind. Die verwendete Ausrüstung war ein Reflow -Ofen, der sich hinter den Pads befindet.

Montage auf SMT -Produktionslinie.

3. SMT -Baugruppenreinigung

Was es tut, ist Lötmittel wie UX zu entfernen

Die zusammengesetzte PCB ist schädlich für den menschlichen Körper. Die verwendete Ausrüstung ist eine Waschmaschine, der Ort kann sein

Nicht behoben, kann es online oder offline sein.

4. Inspektion SMT -Baugruppe

Seine Funktion besteht darin, die Qualität und die Qualität der Montage zu überprüfen

Die zusammengebaute PCB -Platine.

Die verwendete Ausrüstung umfasst Vergrößerung von Glas, Mikroskop, In-Circuit-Tester (IKT), Nadelprüfer, automatische optische Inspektion (AOI), Röntgeninspektionssystem, Funktionstester usw.

5. SMT Assembly Nacharbeit

Seine Aufgabe ist es, das fehlgeschlagene PCB -Board zu überarbeiten

Fehler. Die verwendeten Werkzeuge sind Eisen, Nacharbeitenstation usw.

Überall auf der Produktionslinie. Wie Sie wissen, gibt es während der Produktion einige kleine Probleme, daher ist die Hand -Nacharbeit -Assembly der beste Weg.

6. Verpackung der SMT -Baugruppe

PCBMAY bietet Montage, benutzerdefinierte Verpackungen, Kennzeichnung, Reinraumproduktion, Sterilisationsmanagement und andere Lösungen, um eine vollständige kundenspezifische Lösung für die Anforderungen Ihres Unternehmens zu bieten.

Durch die Verwendung der Automatisierung zum Zusammenbau, zum Verpacken und zur Validierung unserer Produkte können wir unseren Kunden einen zuverlässigeren und effizienteren Produktionsprozess zur Verfügung stellen.

Electronic Manufacturing Service Anbieter für Automobile, wir decken zahlreiche Anwendungen ab:

> Automotive -Kameraprodukt

> Temperatur- und Luftfeuchtigkeitssensoren

> Scheinwerfer

> Smart Lighting

> Leistungsmodule

> Türcontroller und Türgriffe

> Körperkontrollmodule

> Energiemanagement

Drittens unterscheiden sich die Preise aufgrund von Komplexität und Dichte.

PCB sind unterschiedliche Kosten, selbst wenn Materialien und Prozess gleich sind, jedoch mit unterschiedlicher Komplexität und Dichte. Wenn beispielsweise 1000 Löcher auf beiden Leiterplatten vorhanden sind, beträgt der Lochdurchmesser einer Platine größer als 0,6 mm und der Lochdurchmesser der anderen Platine weniger als 0,6 mm, was unterschiedliche Bohrkosten bildet. Wenn zwei Leiterplatten in anderen Anfragen gleich sind, die Leitungsbreite jedoch unterschiedlich ist, führt auch zu unterschiedlichen Kosten, z. Weil die Brettern weniger als 0,2 mm eine höhere defekte Rate aufweisen, was bedeutet, dass die Produktionskosten höher als normal sind.

Viertens sind die Preise aufgrund verschiedener Kundenanforderungen unterschiedlich.

Die Kundenanforderungen wirken sich direkt auf die nicht defekte Produktion in der Produktion aus. Ein Vorstandsvorgang der IPC-A-600E-Klasse1 erfordert 98% PASS-Rate, während die Übereinstimmung mit Klasse 3 nur eine PASS-Rate von 90% aufweist, was zu unterschiedlichen Kosten für die Fabrik führt und schließlich zu Änderungen der Produktpreise führt.